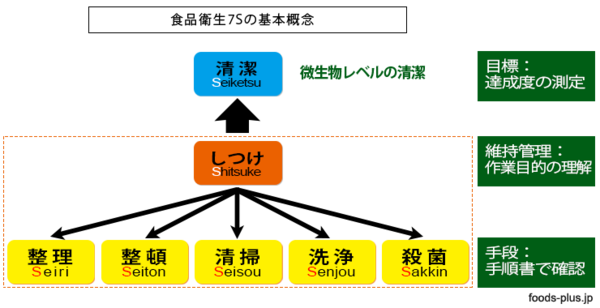

「整理・整頓・清掃」により、安全で快適な環境と効率的な職場をつくる3S活動。3Sに「清潔・しつけ」をプラスし、決められた手順で常に目的を意識し全員で取り組む5S活動。

そして、食品工場では5Sの目的を「清潔」とし、これを達成するための「整理・整頓・清掃」を行い、確実に実行し常に目的達成を維持するための「しつけ」を要として、異物混入防止など衛生管理全体の向上に有効となっている。

また、近年では食品5Sの目的であった「清潔」を異物混入防止だけではなく微生物レベルでの汚染防止までを目的とするため、「清掃」の1Sを「清掃・洗浄・殺菌」の3つのSに独立させ、それぞれの目的や手順を明確にした食品衛生7Sが主流となっています。

目 次

食品衛生7Sの各要素と取組み方

食品衛生7Sの要素にある、「整理・整頓」は施設、設備、機器、器具類の点検、保守、管理をいい、「清掃・洗浄・殺菌・清潔」は、厚生労働省が示す「食品等事業者が実施すべき管理運営基準に関する指針(ガイドライン)」および各自治体による「食品衛生法に基づく管理運営基準に関する条例」が規範となります。

「整理・整頓・清掃・洗浄・殺菌」については、標準作業手順書(SOP)および衛生標準作業手順書(SSOP)を定め実行し、実態の検証・改定を繰り返し、目的である「微生物レベルの清潔」が継続されるよう、従事者全員が高い意識で取り組むことが必要です。

食品衛生7S各要素の意味と進め方について以下に説明します。

1. 整理(Seiri)

「整理(Seiri)」とは、必要なものと不要なものを判別し、不要なものを処分することをいいます。作業で使用するものは必要なものであり、作業で使用しないものや無くても問題ないものは不要なものとし廃棄しましょう。

以前使用していたが現在は使用していないもの、いつか使用するかも知れないと思い長期間置いてあるがまったく使わないものなど、工場内を良く点検すると予想外に「不要なものが放置されている」ことに気付くものです。

不要なものが点在すると作業効率が悪くなるばかりではなく、清掃がしにくくなったり、虫やネズミの潜伏場所になっていることもあり衛生上も良くありません。

要・不要の判別が困難なときは、期限を決めて特定の場所に保管しておき、使用しなかったものを不要と判断し処分することにより着実に整理が進みます。

なお、個人や担当部署だけで判断できないものや、社長・工場長などの判断を仰がないと処分できないものもありますので、全社一丸となって整理に取組むことが大切です。

2. 整頓(Seiton)

「整頓(Seiton)」とは、物品保管場所の定位置化および保管方法や数量のラベル表示などを行い、必要なときに、必要なものをなるべく早く取り出せるようにすることをいいます。

これら整理や整頓は、作業効率の向上だけではなく、次の清掃や洗浄・殺菌を行いやすくするためにも必要です。

3. 清掃(Seisou)

「清掃(Seisou)」とは、ゴミやほこりがないように掃除をすることをいいます。

清掃を確実に行うためには、「いつ・だれが・どのように」実施するのかを定めた手順書で作業を実施し、定期的に正しく清掃されているかを責任者が確認するチェック表を使用することが大切です。

4. 洗浄(Senjou)

「洗浄(Senjou)」とは、洗剤などを用いて、施設や設備・作業環境の有害微生物を除去し、汚染リスクを低減させることをいい、後の殺菌作業の効果を向上させるためにも重要となります。

洗浄は、適切な洗剤の種類・濃度により正しく安全に作業できるよう手順書を作成すると共に、チェック表でしっかり確認しておくことも大切です。

5. 殺菌(Sakkin)

「殺菌(Sakkin)」とは、全ての微生物汚染を可能な限り減少させることをいい、「除菌、消毒、殺菌、滅菌、静菌」などの作業が含まれます。

除菌とは微生物を除去すること、消毒とは病原微生物を対象とした殺菌をすること、殺菌とは病原性や有害性を有する糸状菌、細菌、ウイルスなどの微生物を死滅させること、滅菌とは増殖性を持つあらゆる微生物(主に細菌類)を完全に殺滅又は除去すること、静菌とは微生物の増殖や発育速度を抑えることをいいます。

殺菌する場所・部位毎に最適な殺菌方法や衛生標準手順(SSOP)を作成し、殺菌効果の定期的な確認と記録管理を行うことが大切です。

6. しつけ(Shitsuke)

「しつけ(Shitsuke)」とは、「整理・整頓・清掃・洗浄・殺菌」における作業手順を、パート含め社員全員に周知・徹底することをいいます。

新入社員や異動者へのOJT、および作業員全員による定期的な衛生管理教育などを通じ、食品衛生7Sの目的と意識の共通理解を高めることが重要となります。

7. 清潔(Seiketsu)

「清潔(Seiketsu)」とは、「整理・整頓・清掃・洗浄・殺菌」が「しつけ」により、見た目だけでなく微生物レベルまで清潔な状態を維持することをいいます。

食品衛生7Sの目的である「微生物レベルの清潔」が常に維持された施設で食品の製造を行うことで、お客様への安全で安心な製品を提供することが出来ると共に会社の信頼も上がります。

一般的衛生管理プログラム(PP,PRP)との関係

HACCP導入の基盤となる前提条件プログラム(一般衛生管理プログラム=PP,PRP)の項目は、食品衛生7Sにより大半を満たすことが可能です。逆に食品衛生7Sを積極的に実行している施設においてはHACCPの導入が非常にスムーズに進みます。

[表:一般的衛生管理と食品7Sとの関係]

| 一般的衛生管理プログラムの項目 | 整理 | 整頓 | 清掃 | 洗浄 | 殺菌 | 躾 | 清潔 |

| 施設設備、機械器具の保守点検 | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| 従事者の衛生教育 | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| 従事者の衛生管理 | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| 鼠族、害虫の衛生対策 | ○ | ○ | ○ | ○ | ○ | ○ | ○ |

| 使用水の衛生管理 | ○ | ○ | ○ | ○ | ○ | ○ | |

| 排水及び廃棄物の衛生管理 | ○ | ○ | ○ | ○ | ○ | ||

| 食品等の衛生的な取り扱い | ○ | ○ | ○ | ○ | ○ | ||

| 製品の回収プログラム | ○ | ○ | ○ | ||||

| 製品の試験検査に用いる設備等の保守管理 | ○ |

食品衛生上の危害要因を排除

食品事故を引き起こす3つの大きな危害要因は食品衛生7Sの実践により殆どの問題を回避できます。

3つ危害要因

- 生物的危害要因:交差汚染、洗浄不足、殺菌不良等(病原細菌、腐敗細菌、ウイルス、寄生虫、コレラ菌等病原微生物)

- 化学的危害要因:偶発的な洗浄剤・殺菌剤等の混入、人為的な食品添加物の過剰使用(カビ毒等生物由来物質、規格外添加物)

- 物理的危害要因:異物混入(ガラス片、金属片等の設備器具破損片、鼠族や害虫等)

まとめ

今回は、整理、整頓、清掃、洗浄、殺菌、しつけ、清潔の食品衛生7Sと導入の利点について解説しました。

食品製造施設において、手法は別として今回紹介した食品衛生7Sに近い衛生管理は実施していることと思いますので、現状の衛生管理手法から食品衛生7Sへの修正改善は比較的スムーズにできるでしょう。

食品衛生7Sを早めに取り組むことにより、義務化されるHACCPの導入、そして将来のISO22000やFSSC22000の認証取得も視野に入れてみてはいかがでしょうか。